Die Vorteile und wichtigsten Überlegungen zum Vergießen von Leistungsmodulen

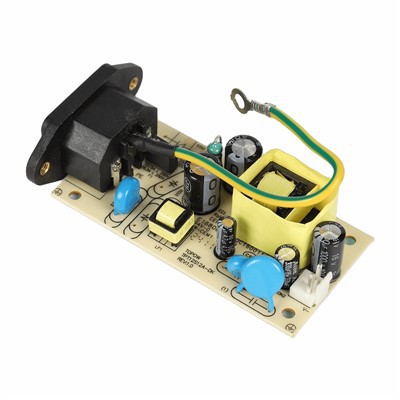

Das Vergießen ist ein wichtiger Verkapselungsprozess bei der Herstellung von Leistungsmodulen, bei dem elektronische Baugruppen, insbesondere Netzteile mit offenem Rahmen, in einer schützenden Harzmasse eingeschlossen werden. Diese Technik ist von grundlegender Bedeutung für die Verbesserung der Zuverlässigkeit, Sicherheit und Betriebslebensdauer von Leistungsmodulen, die in anspruchsvollen Anwendungen wie Netzteilen und Ladegeräten für Elektrofahrzeuge eingesetzt werden. In diesem Artikel werden die Hauptvorteile des Vergießens detailliert beschrieben und wesentliche Überlegungen für seine effektive Umsetzung dargelegt.

Vorteile des Vergießens von Leistungsmodulen

1. Hervorragende Umweltabdichtung

Durch das Vergießen entsteht eine umfassende hermetische Barriere, die die Leiterplatte und ihre Komponenten vor schädlichen Umwelteinflüssen schützt. Es verhindert wirksam das Eindringen von Feuchtigkeit, korrosiven Gasen (insbesondere Schwefel, der Kupferleiterbahnen und Komponentenleitungen angreifen kann) und verschiedenen chemischen Verunreinigungen. Dieser Schutz ist entscheidend für die Gewährleistung einer langfristigen Zuverlässigkeit in rauen oder industriellen Umgebungen.

2. Verbesserte mechanische Robustheit

Die Vergussmasse absorbiert und leitet Energie von mechanischen Stößen und Vibrationen ab und schützt so empfindliche Komponenten wie Ferritkerne in Transformatoren. Es bietet strukturelle Unterstützung für auf Leiterplatten montierte Stifte, verteilt mechanische Spannungen und reduziert die Abhängigkeit ausschließlich von Lötverbindungen für die mechanische Integrität. Dadurch wird die Haltbarkeit des Moduls bei Transport und Betrieb deutlich verbessert.

3. Fortschrittliche elektrische Isolierung

Durch den Ersatz der Luft, die die Leiterplatte umgibt, durch ein hoch-dielektrisches-Material wird beim Vergießen das Risiko einer internen Lichtbogenentladung drastisch reduziert, die durch Überspannungsbelastung hervorgerufen werden kann-ein kritisches Problem bei Anwendungen in großen Höhen-. Es verhindert außerdem, dass Oberflächenverunreinigungen (Staub, Feuchtigkeit) Kriechströme verursachen oder den Isolationswiderstand zwischen Hochspannungs- und Niederspannungsabschnitten des Stromkreises beeinträchtigen.

4.Verbessertes Wärmemanagement

Wenn wärmeleitende Vergussmassen verwendet werden, erleichtern sie die Wärmeübertragung von stromerzeugenden Komponenten (z. B. MOSFETs, Transformatoren) auf das Außengehäuse des Moduls. Dies trägt dazu bei, den internen Temperaturgradienten zu homogenisieren, lokale Hotspots zu beseitigen und die thermische Belastung von Halbleiterbauelementen zu reduzieren, wodurch die Gesamtzuverlässigkeit und Leistungsdichte verbessert wird.

5. Erhöhte Sicherheit und Lebensdauer

Die meisten Vergussmassen sind flammhemmend formuliert. Sobald das Material ausgehärtet ist, entzündet es sich normalerweise nicht und unterstützt die Verbrennung nicht, wodurch eine wichtige Brandschutzschicht entsteht. Zusammengenommen tragen diese Vorteile -Umgebungsabdichtung, mechanische Stabilität und Wärmemanagement-zu einer wesentlich längeren Lager- und Betriebslebensdauer des Leistungsmoduls bei.

Wichtige Überlegungen und Prozessrichtlinien für das Vergießen

1. Beseitigung von Lufteinschlüssen und Blasen

Das Vorhandensein eingeschlossener Luft oder Blasen in der Vergussmasse ist ein Hauptproblem. Hohlräume wirken als Wärmeisolatoren, beeinträchtigen die Wärmeableitung und können zu Orten für elektrische Entladungen werden, die die Isolierung beeinträchtigen. Darüber hinaus können sich Lufteinschlüsse bei Temperaturschwankungen ausdehnen oder zusammenziehen, wodurch mechanische Spannungen entstehen, die zur Rissbildung im Harz oder sogar auf der Leiterplatte führen können.

Best Practice: Verwenden Sie Vakuum-Misch- und Vakuum-Dosiergeräte. Durch die Entgasung der Verbindung unter Vakuum vor der Anwendung wird gelöste Luft entfernt, während die vakuumunterstützte Dosierung ein erneutes Einschließen von Luft verhindert. Um eine lunkerfreie Kapselung sicherzustellen, wird eine Prozessvalidierung durch regelmäßige Querschnittsanalyse oder Röntgeninspektion empfohlen.

2.Optimierter Vergussprozessablauf

Die Herstellungstechniken können angepasst werden, um den Blaseneinschluss zu minimieren. Eine gängige effektive Methode beinhaltet einen mehrstufigen Füllprozess:

Füllen Sie den Boden des Gehäuses vor-mit einem Teil der Vergussmasse.

Setzen Sie die getestete und zusammengebaute PCBA vorsichtig ein.

Schließen Sie den Füllvorgang nahezu bis zum Fassungsvermögen ab.

Unterziehen Sie die Baugruppe einem kontrollierten Vorhärtungszyklus bei niedriger -Temperatur-(unterhalb der vollständigen Aushärtungstemperatur). Zusätzliche Vibrationen während dieser Phase können die Blasenmigration an die Oberfläche unterstützen.

Sobald die Blasen entwichen sind, führen Sie die abschließende Hochtemperaturaushärtung durch, um die Verbindung vollständig zu verfestigen.

3. Bewältigung von Schrumpfung und Stress

Alle Vergussmaterialien unterliegen beim Übergang vom flüssigen in den festen Zustand einer gewissen Volumenschrumpfung. Selbst eine minimale Schrumpfung kann zu mechanischer Belastung der Komponenten führen und möglicherweise zu Mikrorissen oder Grenzflächenspalten führen, die die Dichtung beeinträchtigen.

Lösung: Die Auswahl flexibler oder halb{0}}flexibler (elastomerer) Vergussmassen ist oft von Vorteil. Diese Materialien behalten nach vollständiger Aushärtung ein gewisses Maß an Elastizität, sodass sie die durch Schrumpfung und Wärmeausdehnung verursachten Spannungen absorbieren und so eine zuverlässige Verbindung mit dem Gehäuse, den Komponenten und den Stiften aufrechterhalten können.

4. Kritische Materialeigenschaft: Glasübergangstemperatur

Die Glasübergangstemperatur ist ein wichtiger Parameter, bei dem das Vergussmaterial von einem flexiblen, gummiartigen Zustand in einen starren, glasartigen Zustand übergeht. Bei Anwendungen, die großen Temperaturbereichen ausgesetzt sind (z. B. -40 Grad bis +125 Grad), muss die Verbindung bei der niedrigsten Betriebstemperatur flexibel bleiben, um Sprödigkeit und Rissbildung zu vermeiden.

Validierungsmethode: Strenge Temperaturwechseltests (z. B. -40 Grad bis +85 Grad) sind unerlässlich, um die Leistung der Kandidatenmaterialien zu vergleichen. Während starre und weiche Verbindungen in günstigen, stabilen Umgebungen eine ähnliche Leistung erbringen können, zeigen flexible Materialien im Allgemeinen eine überlegene Belastbarkeit und Zuverlässigkeit unter extremen Temperaturwechselbedingungen.

5.Design für Gebrauchstauglichkeit und Fehleranalyse

Während das Vergießen die Haltbarkeit erhöht, kann es die Fehleranalyse oder Reparatur nach dem Inverkehrbringen erschweren. Flexible Verbindungen können oft manuell zerlegt oder abgezogen werden, was eine Inspektion auf Komponentenebene ermöglicht. Im Gegensatz dazu erfordert das Entfernen starrer, ausgehärteter Verbindungen typischerweise aggressive mechanische Methoden (Schneiden, Fräsen), bei denen das Risiko besteht, dass die Leiterplatte beschädigt wird und die Grundursache des Fehlers verschleiert wird.

Empfehlung: Für Anwendungen, bei denen die Reparierbarkeit eine Designanforderung ist, sollte in der ersten Entwicklungsphase die Verwendung weicherer, entfernbarer Gele oder die Implementierung eines modularen Gehäusedesigns in Betracht gezogen werden.